Минимальное расстояние между опорами под рельсы крановые. Типы рельсов для подкрановых путей

Рельсовые пути служат для перемещения башенного крана и являются частью его конструкции, состоящей из нижнего и верхнего строений.

Рельсовые пути могут быть временно или постоянно действующими сооружениями. Временные рельсовые пути укладывают под башенные краны, используемые при строительстве, реконструкции или ремонте зданий. Постоянные рельсовые пути предназначены для кранов, применяемых на производственных предприятиях строительно-монтажных организаций, сборочных или складских площадках.

От технического состояния рельсовых путей зависят: безопасность работы крана, производительность труда и темпы строительно-монтажных работ, надежность и срок службы основных узлов ходовой части крана, обеспечение скоростных и тормозных режимов работы механизма передвижения, сопротивление передвижению крана и связанный с этим расход электроэнергии.

Конструкция рельсовых путей и их техническое состояние оказывают существенное влияние на режим работы крана и на организацию работ на строительной площадке, полигоне, складе, производственном предприятии.

Нижнее строение рельсового пути состоит из земляного полотна и устройств для отвода воды.

Земляное полотно. Земляное полотно представляет собой ровную площадку, выполняемую преимущественно из грунта. Оно должно обеспечивать достаточную прочность и устойчивость (неизменяемость формы под действием нагрузок, атмосферных осадков и других факторов), иметь относительно небольшую стоимость устройства и эксплуатации при соблюдении необходимого качества основания.

Перед устройством земляного полотна на строительном объекте выполняют все земляные работы, а в зоне расположения рельсового пути прокладывают подземные коммуникации. Затем строительную площадку очищают от мусора, ненужных строительных материалов, льда, снега и посторонних предметов, после чего снимают верхний слой почвы с растительным покровом (дерном).

Размеры земляного полотна зависят от марки и типоразмера крана - от размера колеи и давления на ходовое колесо (рис.1-3). Технические характеристики для наиболее распространенных башенных кранов приведены в табл.1.

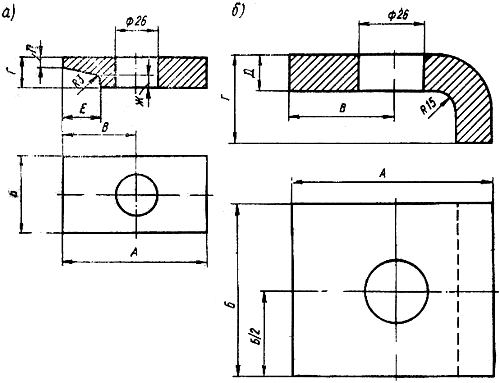

Рис.1. Профиль земляного полотна рельсового пути у здания

а - при колее до 5000 мм; б - при колее более 5000 мм; А - колея рельсового пути; Б - расстояние от выступающей части здания до оси первого рельса; В - ширина земляного полотна

Рис.2. Профиль земляного полотна рельсового пути у откоса котлована

а - при колее до 5000 мм; б - при колее более 5000 мм; h- глубина котлована; l - расстояние от края дна котлована до внутренней бровки балластной призмы; В - ширина земляного полотна

Рис.3. Профиль рельсового пути на деревянных шпалах

а - при колее до 5000 мм; б - при колее до 5000 мм с боковым ограждением балластной призмы; в - при колее более 5000 мм; г - при колее до 5000 мм при устройстве пути на краю котлована; д - при колее более 5000 мм при устройстве пути на краю котлована; 1 - стена здания; 2-котлован; А - колея пути; В - расстояние пути от выступающей части здания до оси первого рельса; Д - ширина призмы поверху; l - расстояние от края дна котлована до внутренней бровки балластной призмы; h- глубина котлована; h- высота балластного слоя

Таблица 4

|

Наименование опорных элементов |

Давление на ходовое колесо, кН |

Расстояние между осями опорных элементов, мм |

Тип рельсов |

|

Деревянные полушпалы | |||

|

Свыше 150 до 200 | |||

|

Свыше 200 до 230 | |||

|

Свыше 230 до 280 | |||

|

Железобетонные полушпалы | |||

|

Свыше 200 до 230 | |||

|

Деревометаллические |

Свыше 150 до 210 | ||

|

Свыше 210 до 280 |

Деревянные опорные элементы совместно с другими частями верхнего строения пути амортизируют и смягчают динамические и вибрационные нагрузки, возникающие в узлах и механизмах крана при его работе предотвращая от повышенного износа и преждевременного разрушения.

В строительстве широко применяют опорные элементы:

из отдельных (россыпных) деревянных шпал (полушпал);

из инвентарных звеньев, собранных из отдельных деревянных полушпал (конструкции А.И.Альперовича);

из деревометаллических рам бывшего треста Мосстроймеханизация N 5 Главмосстроя;

из железобетонных балок трапециевидного сечения конструкций трестов Строймеханизация Главволговятскстроя Минстроя СССР (Горький) и Строймеханизация N 2 (Уфа) и др.

Рекомендуется преимущественно применять инвентарные звенья подкрановых путей на деревянных полушпалах, деревометаллических рамах и на железобетонных балках, так как эти виды путей проверены многолетней практикой и по сравнению с другими конструкциями наиболее надежны в эксплуатации. Однако нельзя считать рекомендуемые варианты оптимальными по экономичности.

Стремление сэкономить дорогостоящие и дефицитные деревянные брусья и металл, а также увеличить срок службы опорных элементов привело различные организации и отдельных специалистов к разработке и внедрению железобетонных элементов вместо деревянных и деревометаллических.

Разработан целый ряд новых типов подкрановых путей на железобетонных (шпалах, блоках, балках-лежнях, жестких и гибких рамах, плитах) и деревожелезобетонных (рамах) опорных элементах.

Рельсовые скрепления. К рельсовым скреплениям относятся накладки, подкладки, прижимы, костыли, шурупы, болты, гайки и шайбы.

Как известно, устойчивость работы всего подкранового пути зависит от качества стыка рельсов. Зазоры в стыках рельсов вызывают повышенные динамические нагрузки всех узлов крана, увеличивают сопротивление его передвижению и способствуют быстрому износу ходовых колес. Поэтому необходимо стремиться к сокращению числа стыков и уменьшению зазоров между стыкуемыми рельсами. На железнодорожных путях рельсовые стыки располагают на весу, т.е. между шпалами. Такой стык обладает большей упругостью и обеспечивает наилучшие условия взаимодействия колеса с рельсом, в том числе снижает ударные нагрузки колес на рельсы.

Практика эксплуатации рельсовых путей под башенные краны показала, что расположение стыка над опорным элементом (над шпалой) обеспечивает более устойчивую его работу согласно СН 78-73. Нагрузки на колеса кранов, а следовательно, и на стык в несколько раз превышают нагрузки от локомотивов на железной дороге, скорости же движения у кранов не превышают 32 м/мин, поэтому аналогии в устройстве стыков у подкрановых путей и у железнодорожного пути проводить нельзя.

Рельсы стыкуют между собой, как правило, стандартными рельсовыми двухголовыми накладками (рис.6). Допускается применять для стыковки рельсов Р38 и Р43 фартучные накладки (рис.7).

Рис.6. Двухголовые накладки

а - для рельсов Р38, Р43 и Р50; б - для рельсов Р65

Рис.7. Фартучная накладка для рельсов Р38 и Р43

Для скрепления рельсовых стыков со стандартными железнодорожными накладками применяют болты с шестигранной уменьшенной головкой и направляющим подголовком, шестигранные гайки нормальной точности и пружинные шайбы.

Для скрепления рельсовых стыков с фартучными накладками используют путевые болты и гайки из низкоуглеродистой стали. Башенные краны типов КБ и МСК имеют унифицированные ходовые тележки, оборудованные рельсовыми противоугонными захватами тискового типа с постоянно заведенными под головку рельсов губками, которые не могут работать на подкрановых путях, где рельсы состыкованы стандартными железнодорожными накладками.

Для соединения рельсов на путях под эти краны применяют специальные, нестандартные стыковые накладки-зажимы типа НИИМосстроя, ВНИИСтройдормаша (рис.8-12) или другие конструкции, изготовляемые строительными организациями, а не заводами-изготовителями.

Рис.8. Стыковое соединение рельса Р43 противоугонными накладками

а - с приваренной противоугонной вилкой; б - с противоугонными пластинами; 1 - левая и правая накладки; 2 - шпилька; 3 - противоугонная вилка; 4 - рельс; 5 - гайка; 6 - соединительный палец; 7-шайба; 8- противоугонная пластина

Рис. 9. Детали стыковых накладок-зажимов

Рис.10. Детали стыковых накладок-зажимов, временно допускаемых к применению

а - накладка; б - соединительный палец; в - шпилька; г - противоугонная пластина

Рис.11. Стыковой зажим

1 - основание; 2 - зажим; 3 - шпилька; 4 - гайка; 5 - пружинная шайба

Рис.12. Модернизированный стыковой зажим

1 - основание зажима; 2 - упор; 3 - зажим; 4 - шайба; 5 - гайка; 6 - шпилька

Так как для каждого типа рельсов нестандартные накладки имеют свои размеры, эксплуатирующим организациям, имеющим разнородный парк башенных кранов, приходится изготовлять несколько вариантов зажимов, различных по ширине, высоте и глубине паза. Такие накладки сложны и трудоемки в изготовлении, дорогостоящие, а главное - не обеспечивают надежной работы рельсового стыка, что иногда приводит к аварии из-за нарушения стыка рельсов. Кроме того, в накладках-зажимах ослаблены детали стыка; сдвиг рельсов по отношению к опорным элементам при наезде колес на стык осуществляется в продольной плоскости, следовательно, увеличивается зазор между рельсами (угон рельса); сдвиг головок рельсов относительно друг друга осуществляется в вертикальной и горизонтальной плоскостях; имеются случаи разрушения (выкола) подошвы рельса; стык элементов с рельсом непрочный; усложнена конструкция железобетонных опорных элементов.

Допускается временное использование накладок-зажимов на путях под башенные краны серии КБ до замены на их ходовых тележках тисковых захватов более совершенными, позволяющими применять стандартные железнодорожные накладки. Для этих целей рекомендуется заменять тисковые захваты полуавтоматическими рельсовыми конструкциями ЦНИИОМТП (приложение 1), которые дают возможность кранам типов КБ и МСК работать на путях, где рельсы состыкованы стандартными железнодорожными накладками и одновременно находятся в постоянном зацеплении с головкой рельса.

В настоящее время некоторые строительные организации вместо противоугонных захватов тискового типа используют откидные винтовые захваты, аналогичные захватам на кранах типа БКСМ, устанавливаемых на торцах ходовой тележки, а рельсы стыкуют стандартными железнодорожными накладками. Другие организации применяют тисковые захваты раскрытыми, чтобы они проходили через двухголовые рельсовые накладки стандартного типа, или снимают их, ничем не заменяя, чтобы была возможность стыковать рельсы стандартными железнодорожными накладками.

Однако ни один из этих типов захватов не получил широкого применения по следующим причинам:

1. При местной просадке пути, как и при динамической перегрузке кранов типов КБ и МСК, ходовые тележки крана незначительно отрываются от рельса (на величину реборды ходового колеса) и реборда выходит из зацепления с головкой рельса, в этот момент может развернуться тележка по отношению к вертикальной оси или один из флюгеров (на кранах типов МСК-10-12 и МСК-7-25, где не все флюгера закреплены тягами к ходовой раме). Такой разворот приводит к сходу крана с рельсов, а следовательно, и к его падению.

2. При снятии тисковых захватов и отсутствии каких-либо других захватов кран не предохранен от угона ветром, что является нарушением "Правил устройства и безопасной эксплуатации грузоподъемных кранов" Госгортехнадзора.

3. Тисковые захваты, работающие с постоянным подхватом под головку рельсов, предохраняют кран от опрокидывания при перегрузках и просадках пути, так как в момент нарушения устойчивости захват через головку рельса подключает в работу подкрановый путь в качестве дополнительного балласта. При замене тисковых захватов откидными это преимущество теряется.

Для более равномерного распределения давления от рельса на опорный элемент (шпалу, лежень, блок, плиту) под рельсы следует устанавливать плоские металлические подкладки. Подкладки служат также для предохранения шпалы от преждевременного износа и усиливают крепление рельсов к опорным элементам. Допускается устанавливать рельсы на шпалы без подкладок при устройстве путей для кранов, у которых давление на ходовое колесо не превышает 150 кН.

Конструкции элементов крепления, служащие для соединения рельсов с опорными элементами, весьма разнообразны и зависят от типа опорных элементов. Наибольшее распространение для крепления рельсов к деревянным шпалам получили путевые шурупы с прижимами (рис.13, а и б) и железнодорожные костыли (рис.13, в). Эти же элементы часто используют для прикрепления рельсов к железобетонным опорным элементам, имеющим деревянные дюбели. Подкладки, применяемые для скрепления рельсов со шпалами путевыми шурупами и костылями, показаны на рис.14. Технические характеристики подкладок приведены в табл.6 и 7.

Рис.13. Скрепление рельсов со шпалами.

а - путевыми шурупами на сплошной подкладке; б - то же, на двух раздельных подкладках, в - костылями, 1 - рельс, 2 - путевой шуруп; 3 - прижим; 4 - подкладка; 5 - шпала; 6 - костыль

Рис. 14. Подкладки для крепления рельса к шпалам

а и б - путевыми шурупами; в- костылями

Таблица 6. Технические характеристики подкладок для крепления рельса к шпалам путевыми шурупами (ГОСТ 809-71)

|

Тип рельса |

Размеры подкладок (по рис.14, а и б), мм | ||||||||

|

сплошной |

полосовой |

||||||||

Таблица 7. Технические характеристики подкладок для крепления рельса к шпалам костылями

|

Тип рельса |

Размеры подкладок (по рис.14, в), мм |

Масса подкладки, кг |

|||||||

Допускается изготовлять подкладку с дополнительными отверстиями для крепления двух типов рельсов, как показано пунктиром на рис.14,а и в.

Указанные подкладки можно заменять подкладками из полосовой стали (рис.14,б). Такие подкладки устанавливают по две на каждую шпалу.

При использовании железнодорожных подкладок рекомендуется предварительно затесывать шпалы для обеспечения вертикального положения оси рельса (рис.15). Допускается по СН 78-73 применять железнодорожные подкладки без затесывания шпал или предварительного снятия уклона.

Рис.15. Установка железнодорожной подкладки

1 - железнодорожная подкладка; 2 - рельс; 3 - полушпала

Рельсы к опорным элементам крепят с помощью различных прижимов, скоб, болтов, закладных деталей, сварки, пружинных или других специальных скреплений.

Прижимы показаны на рис.16, а их технические характеристики приведены в табл.8.

Рис.16 Прижимы для крепления рельса к шпалам шурупами

а - обычный; б - облегченный

Таблица 8 Технические характеристики прижимов для крепления рельсов к шпалам путевыми шурупами

|

Тип рельса |

Размеры прижима (по рис.16), мм |

Масса прижима, кг |

|||||

Примечание. В числителе даны размеры прижима, выполняемого по рис.16, а, в знаменателе - по рис.16, б

Не менее распространены закладные болты и другие скрепления рельсов с железобетонными, металлическими и смешанными (деревометаллическими, деревожелезобетонными) опорными элементами.

При креплении рельсов к опорным элементам при помощи закладных болтов и шурупов снижается до минимума вибрация подкладок, обеспечивается надежное прижатие подкладок к рельсам и появляется возможность регулировать положение рельсов по высоте до 15 мм за счет укладки набора стальных пластин переменной толщины между подошвой рельса и подкладкой.

Балластный слой предназначен для обеспечения устойчивости рельсов и опорных элементов под действием вертикальных и горизонтальных нагрузок (в том числе поперечных), равномерного распределения и упругой передачи их через опорные элементы на земляное полотно.

В качестве балластного слоя при устройстве рельсовых путей применяют следующие материалы - песок, щебень металлургический шлак, сортированный и карьерный гравий. (табл.9 и 10).

Таблица 9. Гранулометрический состав балластных материалов и нормы примесей

|

Размеры частиц | |||||||||

|

Наименование материала |

Сорт материа- ла (по крупности частиц) |

Крупность частиц нормаль- размера, мм |

льного размера, менее |

мальный, мм |

менее норма- |

более норма- |

Примечание |

||

|

естественного камня |

Крупный (нормаль- |

Щебень должен быть чистым, свободным от грязи и мусора Допускается содержание (по массе) пылевидных частиц размером менее 0,1 мм не более 2%. |

|||||||

|

карьерный |

мером до 3 мм) |

Разрешается содержание (по массе) пылевидных частиц размером менее 0,1 мм не более 8%, в том числе глинистых частиц размером менее 0,005-мм не более 1,5% |

|||||||

|

сортирован- |

Допускается содержание (по массе) частиц размером менее 0,1 мм не более 2% |

||||||||

|

Крупный и средний |

Не более 50 |

Не более 50 |

Разрешается содержание (по массе) частиц размером менее 0,1 мм не более 10%,. в том числе глины 3% |

||||||

|

Шлак гранулирован- ный металлургиче- |

Допускается содержание (по массе!) частиц размером менее 0,1 мм не более 4% |

||||||||

Таблица 10. Физико-механические свойства балластных материалов

|

Механическая прочность | |||||

|

Наименование материала |

сопротивление удара на копре ПМ, Па |

износ материала, по массе, % |

Водопогло- щение по истечении 48ч, % |

Морозоустойчивость |

|

|

в барабане N 1 типа Лос-Анджелес |

в барабане N 2 типа Деваля | ||||

|

Щебень из естественного камня пород: | |||||

|

Не должен разрушаться. после 25-кратного замораживания до температуры -15°С и после оттаивания |

|||||

|

средней твердости | |||||

|

карьерный | |||||

|

сортированный |

Не должен разрушаться после 25-кратного замораживания до температуры -15°С и после оттаивания |

||||

Примечания: 1. Испытание на механическую прочность балластных материалов проводят на одном из барабанов. 1. Испытания на морозоустойчивость проводят только в тех случаях, когда водопоглощение превышает норму.

Не допускается применять для балластного слоя гранулированный шлак, не выдержавший испытания на известковый и железный распад. Модуль основности шлака М должен быть меньше единицы.

В случае применения для балластного слоя песчано-гравийной или песчано-щебеночной смеси в соотношении 1:1 можно использовать песок более мелкой фракции, чем указано в табл.9.

Для определения качества балластного материала необходимо проводить контрольные испытания проб на гранулометрический состав и чистоту балласта (процентное содержание примесей и мелких частиц). В зависимости от материала балласта такие испытания необходимо вести методами, указанными в технических условиях.

При правильном взаимодействии основания рельсового пути с балластным слоем плотность его должна быть равна плотности основной площадки земляного полотна. Балластный слой, укладываемый на земляное полотно, выполненное из грунта с ненормируемой плотностью (скальный грунт и др.), уплотняют до норм, приведенных в табл.2. Плотность балластного слоя проверяют такими же способами и приборами, как и плотность земляного основания пути.

Для обеспечения заданной плотности балластные материалы укладывают слоями толщиной не более 200 мм, которые равномерно (по мере их укладки) уплотняют. В летнее время каждый слой из песка дополнительно уплотняют распыленной струей воды.

Балластный слой обычно укладывают так, чтобы в поперечном сечении была образована призма. Размеры балластной призмы зависят от конструктивных параметров (см. рис.3) и от технических характеристик крана, приведенных в табл.11 и 12.

Таблица 11. Размеры балластной призмы и норма расхода балластных материалов на устройство звена рельсового пути на деревянных и деревометаллических полушпалах

|

Ходовая часть |

Высота балластного слоя h, мм | |||||||||

|

ление на ходо- вое коле- |

на сплош- ной призмы по верху (рис.3), мм |

при сплошной призме |

при раздельной призме |

|||||||

|

Тип крана |

база теле- |

из песка и грану- ного метал- ческого шлака |

из щебня и гравия |

из песка и грану- ного метал- ческого шлака |

из щебня и гравия |

из песка и грану- ного метал- ческого шлака |

из щебня и гравия |

|||

|

МБСТК-80/100 | ||||||||||

|

БКСМ-3-5-5Б | ||||||||||

|

МСК-8/20 (МСК-7,5/20) | ||||||||||

|

КБ-100.0 решетчатый, КБ-00.0 | ||||||||||

|

КБ-100.1 трубчатый | ||||||||||

|

М3-5-5, М3-5-5А | ||||||||||

|

СБК-1 (БКСМ-3, Т-228) | ||||||||||

|

СБК и ЦЭКБ ЦНИИОМТП | ||||||||||

|

КБ-306 (С-98) | ||||||||||

|

МСК-10-20 (МСК-7-25) | ||||||||||

|

КБ-404 (КС-250) | ||||||||||

|

БКСМ-5-10 (Т-223) | ||||||||||

Примечание. При устройстве раздельных призм ширина их принимается равной 1750 мм.

Таблица 12. Размер балластной призмы и нормы расхода балластных материалов на устройство одного звена пути на железобетонных балках и плитах

|

Ходовая часть |

Высота балластного слоя, мм |

Расход балластных материалов на звено длиной 12500 мм, м |

||||||

|

Тип крана |

ние на ходовое колесо, кН |

число колес |

база тележки, мм |

Ширина сплошной призмы поверху Д (рис.3), мм |

из песка гранулированного металлургического шлака |

из щебня и гравия |

при сплошной призме из песка, щебня и гранулиро- ванного металлурги- ческого шлака |

при раздель- ной призме из песка, щебня и гранули- рованного металлур- гического шлака |

|

МБСТК-80/100 | ||||||||

|

БКСМ-3-5-5Б | ||||||||

|

МСК-8/20 (МСК-7,5/20) | ||||||||

|

КБ-100.0 решетчатый, | ||||||||

|

КБ-100.1 трубчатый | ||||||||

|

М-3-5-5, М-3-5-5А | ||||||||

|

СБК-1 (БКСМ-3, Т-228) | ||||||||

|

СБК и ЦЭКБ | ||||||||

|

ЦНИИОМТП | ||||||||

|

КБ-306 (С-981) | ||||||||

|

МСК-10-20 (МСК-7-25) | ||||||||

|

КБ-404 (КС-250) | ||||||||

|

БКСМ-5-10 (Т-223) | ||||||||

Примечания: 1. При устройстве раздельных призм ширина их принимается равной 1200 мм, высота балластного слоя из песка, гранулированного шлака, гравия и щебня - не менее 100.

2. Расход балласта приведен с учетом частичной планировки основания.

Для сохранения заданной формы и размеров пути не разрешается укладывать балластную призму на неподготовленное земляное полотно. При устройстве балластной призмы необходимо соблюдать определенные уклоны ее боковых сторон: для песка и гранулированного шлака 1:2-1:3; для щебня и гравия 1:1,5.

При устройстве пути на насыпном грунте в стесненных условиях и в районах с сильными ветрами боковые стороны балластной призмы ограждают (см. рис.3, б).

Электронный текст документа подготовлен

ЗАО "Кодекс" и сверен по:

Общероссийский общественный фонд

"ЦЕНТР КАЧЕСТВА СТРОИТЕЛЬСТВА"

г.Санкт-Петербурга

Рельсовые пути кранов

К атегория:

Детали подъемно-транспортных машин

Рельсовые пути кранов

Монтаж почти всех башенных кранов осуществляется на специальном монтажном звене рельсового пути стандартной длины (12,5 д), которое укла-дывается первым на площадке.

Расположение монтажного звена на площадке должно обеспечивать, возможность свободного подъезда к нему или въезда на него транспортных средств с монтажными элементами крана. При необходимости въезда на звено автопоезда с краном или отдельными его элементами перед звеном рекомендуется насыпать слой гравия или щебенки.

Рис. 12. Инвентарный якорь для канатной петли, удерживающей стрелу крана СБК-1

а) одинарная рама; б) сдвоенная рама; 1 - рама; 2 - соединительная планка; 3 - ось; 4 - ролик; 5 - балласт

Основание звена должно быть прочным, все шпалы должны быть хорошо подштопаны, шпальные ящики следует полностью засыпать песком и утрамбовать.

При расположении рельсовых путей следует учитывать, что кран должен отстоять от стены строящегося здания на расстоянии не менее 0,7 м, обеспечивающем наличие прохода между выступающими частями крана и стеной. Исходя из этого условия для большинства кранов расстояние от стены до ближнего рельса составляет не менее 1-1,2 м.

Общая длина пути, укладываемого у возводимого здания или сооружения, должна быть кратной длине стандартного звена (12,5 м).

При необходимости устройства монтажного звена около бровок траншей и котлованов расстояние от бровки до ближнего рельса должно быть определено расчетом на устойчивость откосов выемок или расчетом на прочность их креплений (на сдвиг). При грунтах III и IV категории расстояние от ближнего рельса до бровки котлована или до траншеи с естественным откосом должно быть не менее 1,5 м.

1) Материалы и изделия, применяемые для устройства пути

Балластные материалы. В качестве балластных материалов для устройства подкранового пути башенных кранов могут применяться: песок средне-зернистый, щебень из естественного камня и гравий карьерный.

Контроль качества балластных материалов возлагается на организации, строящие подкрановые пути и эксплуатирующие башенные краны.

Песок должен отвечать требованиям ГОСТ 2781-50 «Песок среднезер-нистый». Мелкозернистые пески для использования в качестве балластного материала не допускаются. Нормальными по крупности частицами для сред-незернистого песка считаются частицы размером не менее 0,5 мм; наименьший процент содержания таких частиц должен быть выше 50.

Щебень из естественного камня должен соответствовать требованиям ГОСТ 7392-55 «Щебень из естественного камня для балластного слоя железнодорожного пути» и иметь форму частиц, приближающуюся к форые куба с острыми ребрами; щебень должен быть чистым, свободным от грязи и мусора; пылевидных частиц должно быть не более 1%.

Таблица 29

Гравий для устройства балласта подкрановых путей должен отвечать требованиям ГОСТ 7394-55 «Гравий карьерный для балластного слоя железно-

Нормы по гранулометрическому составу щебня дорожных путей». Примесей пылевидных частиц размером менее 0,1 мм должно быть в нем не более 6%. в том числе глинистых частиц - не более 1,5%.

Таблица 30

Нормы по гранулометрическому составу гравия

Шпалы. Для устройства подкранового пути применяются деревянные шпалы из древесины следующих пород: сосны, ели, пихты, лиственницы, кедра, бука, дуба и березы (ГОСТ 78-58 «Шпалы деревянные для железных дорог широкой колеи»). Не допускается применение шпал из мягких пород древесины (ольхи, осины и др.).

![]()

Рис. 13. Элементы для устройства подкрановых путей строительных кранов

а) поперечное сечение обрезных, необрезных и брусковых шпал; б) поперечное сечение рельса; в) путевой шуруп

По форме поперечного сечения деревянные шпалы (рис. 13, а) подразделяются на обрезные (тип А), необрезные (тип Б) и брусья. Деревянные брусья должны отвечать требованиям ГОСТ 8486-57 «Пиломатериалы хвойных пород».

Таблица 31

Размеры поперечного сечения деревянных шпал

Стандартная длина шпал 1,35 и 2,7 м.

Выбор типа шпал в зависимости от давления на ходовое колесо крана производится по табл. 32.

Таблица 32

Размеры шпал для подкрановых путей башенных кранов

Рельсы. Для подкранового пути башенных кранов применяются стандартные железнодорожные рельсы типов: Р-33, Р-38, Р-43, Р-50 и Р-65 (рис. 13,6) по ГОСТу соответственно: 6726-53 «Рельсы железнодорожные широкой колеи, промышленные», 3542-47 «Рельсы железнодорожные широкой колеи», 7173-54, 7174-54 и 8161-56 «Рельсы железнодорожные».

Нормальная длина рельса-12,5 м (на звено).

Таблица 33

Характеристика рельсов

Рис. 14. Элементы для устройства подкрановых. путей строительных кранов

а) накладки для рельсов Р-33; Р-38; Р-43; Р-50; б) накладка для рельса Р-65; в) подкладка для деревянных шпал под костыли; г) подкладка под путевые шурупы

Накладки. Для скрепления рельсов применяются двухголовые и фартучные накладки (рис. 14), соответствующие ГОСТ: 7638-55 «Накладки рельсовые двухголовые для рельсов типа Р-33»; 4133-54 «Накладки рельсовые двухголовые для железных дорог широкой колеи; 8193-56 «Накладки двухголовые к рельсам типа Р-65 для железных дорог широкой колеи».

Характеристика накладок (см. рис. 14, а и б) приведена в табл. 34.

Таблица 34

Характеристика накладок

Костыли. Для крепления рельсов к шпалам (кроме инвентарных звеньев) применяются костыли с овальной головкой, соответствующие требованиям ГОСТ 818-41 «Костыли для железных дорог широкой колеи».

Каждая шпала должна прикрепляться к рельсу тремя костылями. По длине костыли разделяются: на нормальные - длиной 165 мм и удлиненные (пучинные) - длиной 205, 230, 255 и 280 мм; сечение костыля 16×16 мм. Удлиненные костыли применяются для ремонта подкранового пути зимой.

Между весом костыля и его длиной имеется следующая зависимость.

Шурупы. Для крепления шпал к рельсам инвентарных звеньев применяются «путевые шурупы типов I и III (см. рис. 13, в) соответствующие требованиям ГОСТ 809-41 «Шурупы путевые».

Выпускаемые шурупы отличаются друг от друга только по длине и имеют следующие размеры (в мм):

Шурупы завинчиваются в шпалу после предварительного сверления в ней отверстий диаметром 16 мм.

Вес шурупа колеблется от 0,53 до 0,9 кг.

Подкладки. Под рельс на шпалы укладываются плоские подкладки (см. рис. 14,0 и г). Разрешается укладывать железнодорожные подкладки под рельсы подкрановых путей, предварительно обработав их (снять уклон).

Характеристики подкладок приведены: под костыли в табл. 35, под путевые шурупы в табл. 36.

Таблица 35 Характеристика подкладок под костыли

Таблица 36 Характеристика подкладок под путевые шурупы

Болты с гайками. Болты применяются с утиной головкой и круглоголовые. Диаметр нормального болта 24,22 мм (или 7/s”). Длина 145, 125 или 115 мм. Для всех типов болтов применяется удлиненная гайка высотой 25 мм. Вес болтов с гайками приведен ниже.

Шайбы пружинные применяются двух типов: усиленные и обычные. Вес одной шайбы с внутренним диаметром 24 мм для рельса Р-50 составляет 0,078 кг, а с внутренним диаметром 22 мм для рельса Р-43 он равен 0,05 кг.

2) Устройство пути

Нижнее основание. К нижнему основанию рельсового пути - земляному полотну - предъявляются следующие требованиня. С полотна должен быть обеспечен отвод дождевых и паводковых вод и приняты меры против размыва верхнего основания. Направление отвода воды должно быть указано на схемах устройства рельсового пути. Уклон земляного полотна допускается не более 0,1. При устройстве пути на насыпном грунте он должен быть предварительно уплотнен. При расположении одной нитки пути над пазухой последняя засыпается слоями грунта толщиной 15-20 см, который должен плотно утрамбовываться и поливаться водой. Земляное полотно, выполненное по схемам (см. рис. 180, 181, 239 и 240), должно выдерживать удельное давление 2 кг/см2. Для устройства земляного полотна пригоден обыкновенный грунт: суглинок, супесь и растительный слой. При устройстве пути на слабых (болотистых) грунтах размеры балластного слоя, длина и количество шпал должны приниматься согласно специальному расчету пути на прочность.

При устройстве земляного полотна зимой с площадки должен быть удален снег и лед; для ее выравнивания разрешается применять только талый грунт или сухой песок.

Верхнее основание пути и схемы его устройства. К верхнему основанию рельсового пути относятся: балластный слой, шпалы, рельсы с креплениями.

Толщиной балластного слоя называется расстояние между нижним основанием шпал и земляным полотном. Площадь между шпалами заполняется балластным материалом на всю высоту шпалы.

Размеры балластного слоя приведены в схемах устройства рельсового пути (см. (рис. 180, 181, 239 и 240).

При устройстве пути нужно руководствоваться следующим. Короткие шпалы должны крепиться к рельсам строго по середине. Допускаемое отклонение от ширины колеи пути, выполненного по схемам, показанным на рис. 180,а и б и рис. 181, 239 и 240, не более +3 мм; по схеме, изображенной на рис. 108,s, не более +S мм. На одно звено укладываются три стяжки или длинные шпалы (бруса) (кроме пути, выполненного по схеме, показанной на рис. 180,е); на расстоянии 1,5 м от края рельсов должны быть установлены тупиковые упоры.

Инвентарные звенья подкранового пути. Преимущество устройства подкранового пути из инвентарных звеньев заключается в том, что элементы звена можно предварительно изготовлять в заводских условиях и затем собирать на объекте.

На схеме (см. рис. 181) приведено устройство звена, собранного на деревянных шпалах (трест Механизации управления капитального ремонта жилых домов Мосгорисполкома).

Для устройства инвентарных звеньев применяются железнодорожные полушпалы, путевые шурупы и подкладки из листовой или полосовой стали толщиной 12-16 мм. Для обычных звеньев вместо шурупов используют костыли.

Разгрузку элементов звеньев с транспортных средств и укладку инвентарных звеньев на верхнее основание пути можно производить с помощью автомобильного или башенного крана. После выравнивания звена рекомендуется произвести подтяжку всех ослабевших шурупов на коротких шпалах.

Инструменты, применяемые при устройстве рельсового пути. Для механизации процессов устройства рельсового пути применяются: – для подштопки и балластировки пути - электрические шпалоподбойки ЦНИИ весом 19 кг производительностью 18-20 шпал в час; – для сверления отверстий в шпалах инвентарных звеньев - электросверлилки по дереву, в том числе и высокочастотные; – для завертывания путевых шурупов - шурупо-гаечные ключи ШГК-1 и ШГК-2, производительностью 90-100 шурупов в час. Этим ключом можно не только завертывать шурупы, но и сверлить также отверстия для них в шпалах;

для распиловки шпал - цепные пилы типа ЭП-1 весом 21 кг или дисковые электропилы.

Кроме электрифицированных инструментов, применяются также и ручные молоток костыльный, лапа для выдергивания костылей, ключ путевой гаечный, ключ торцовый для шурупов, подбойки маховая и торцовая, кирка остроконечная, клещи для затаскивания шпал, клещи для переноски рельсов, лопата совковая, лопата штыковая, трамбовка, штопка деревянная, шаблон для проверки ширины колеи и путевой домкрат.

Заземление рельсового пути должно быть выполнено в соответствии с «Инструкцией по заземлению передвижных строительных механизмов и электрифицированного инструмента СН 38-58», утвержденной Госстроем СССР от 25/ХП 1958 г. Для заземления рельсового пути устраивается очаг заземления из газопроводных труб диаметром 48 или 60 мм (l’/г или 2”) длиной 2-3 м (обычно из трех труб).

На конце каждой трубы, обращенном к земле, сверлят несколько отверстий диаметром 5-10 мм. Трубы забиваются около рельсового пути в грунт на глубину, превышающую глубину промерзания на 1 ж; верхние концы их: свариваются между собой полосовой сталью сечением 5X30 мм; такой же полосой очаг приваривается к рельсам. Стыки рельсов соединяются на сварке полосой или проволокой диаметром 8-10 мм. Нитки рельсов первого звена около очага и далее через каждые два звена соединяются между собой на сварке полосовой сталью.

Рис. 15. Схема устройства очага заземления

1 - накладка; 2 - проволока стальная 0 8-10мм; 3 - полоса стальная 5×30 мм; 4 - газопроводная труба 0 48-60 мм; 5 - отверстия 0 5-10 мм

После устройства очагов заземления и сварки между собой рельсов проверяют надежность заземления: общее сопротивление грунта растеканию тока заземления не должно превышать 4 ом. При большем сопротивлении искусственно повышают проводимость грунта, вводя в почву поваренную соль или древесный уголь и кислоты. Поваренную соль вводят в грунт в виде раствора через отверстия труб.

При наличии под растительным слоем каменистых грунтов очаг заземления может устраиваться в растительном слое. Для этого вдоль подкранового пути отрывают 3-4 канавы в форме корыта (длина 8-10 м, ширина 0,5-1 м), которые заполняются древесными опилками, смоченными раствором поваренной соли. Вместо труб в этом случае могут применяться стальные листы, сваренные между собой полосовой сталью и засыпанные сверху древесными опилками и слоем земли.

Схема устройства очага заземления приведена на рис. 15.

Инвентарные тупики. На концах рельсового пути должны быть установлены упоры - тупики, рассчитанные на амортизацию удара крана, движущегося с максимальным грузом и скоростью, сниженной в результате действия концевого выключателя.

Для тяжелых кранов с шириной колеи от 6 до 8 ж рекомендуется применять клиновые тупики, для легких кранов - упрощенные тупики на скобах. Схемы устройства тупиков приведены на рис. 16.

Трудоемкость устройства, разборки и изготовления пути. Приведенные ниже средние показатели по составу звена рабочих (табл. 37) и нормам времени для устройства рельсового пути на песчаном основании определены исходя из следующего состава работ.

Устройство пути. В состав этих работ входит укладка рельсовых путей с частичным разрыхлением и откидкой грунта, планировкой.и разравниванием земляного полотна в пределах балластной призмы, откидкой привезенного балласта до 3 раз, планировкой балластного основания, укладкой верхнего строения пути с подноской материалов (кроме рельсов) на расстояние до 25 м, запиловкой, затеской, раскладкой шпал и укладкой рельсов, нажив-лением их костылями, выправкой уложенного пути по уровню и шаблону, заполнением балластом промежутка между шпалами, сплошной подштопкой шпал вручную, подбивкой их и рихтовкой пути.

Рис. 16. Тупиковые упоры

а - клиновый: 1 - натяжной болт; 2 - клиновый зажим; 3 -ригель; 4 - швеллер № 30; 5 - деревянный буфер из шпалы; в - втулка; 7 - планка; 8 - палец; 9 - стальной лист; б - упрощенный: 1 - рельс Р- 43; 2 - упорная косынка; 3 - двутавр № 27, 4 - ручка, 5 - стальной лист; 6 - болт; 7 - буфер из шпал; 8 - скоба 0 24 мм; 9 - опорная плита толщиной 14-16 мм

Таблица 37

Состав звена рабочих для устройства рельсовых путей

В состав работ не входит сплошная срезка и перемещение грунта, его уплотнение до расчетной прочности, засыпка и утрамбовка пазух. Эти работы должны выполняться, как правило, с применением строительных машин и механизмов (бульдозеры, катки, вибраторы).

На устройство одного звена рельсового пути длиной 12,5 м нормами времени предусматриваются следующие затраты труда:

Примечания.

1. Нормы времени предусматривают производство работ в летних условиях.

2. При производстве работ в зимних условиях нормы следует умножать на 1,3. 3. При устройстве криволинейных участков подкранового пути (без специального гнутья рельсов) нормы следует умножать на 1,2.

4. При щебеночно-гравийном балласте нормы умножать на 1,3.

Разборка пути. Состав звена рабочих для разборки рельсового пути в зависимости от ширины его колеи приводится в табл. 38.

На разборку одного звена рельсового пути длиной 12,5 м нормами времени предусматриваются следующие затраты труда:

Изготовление инвентарных звеньев предусмотрено в стационарных условиях на специально оборудованной площадке. Работа выполняется бригадой рабочих в составе 3 человек (один 5-го разряда и двое 3-го разряда).

Норма времени на одно звено (два элемента) составляет 20 чел.-час. (при применении дисковой пилы и ключа ШГК-2).

Устройство пути с применением инвентарных звеньев. Монтаж звена на площадке производится с помощью автокрана или другого подъемного механизма. Состав звена рабочих приведен в табл. 39.

На монтаж одного инвентарного звена рельсового пути длиной 12,5 м нормами времени предусматриваются следующие затраты труда:

Примечание. При производстве работ в зимних условиях нормы умножать: для песчаного основания -на 2; для щебеночно-гравийного основания - на 3.

В нормы времени на монтаж инвентарного звена не входят работы по погрузке и разгрузке элементов звеньев и длинных шпал с помощью автокрана на автомашину и сопровождение машины в пути.

Таблица 38

Состав звена рабочих для разборки рельсовых путей

Таблица 39

Состав звена рабочих для монтажа инвентарного звена

К атегория: - Детали подъемно-транспортных машин